早川精機工業の確かな技術と高性能設備による

精密加工事業をご紹介いたします。

切削加工

多品種・高精度に対応する

精密切削技術

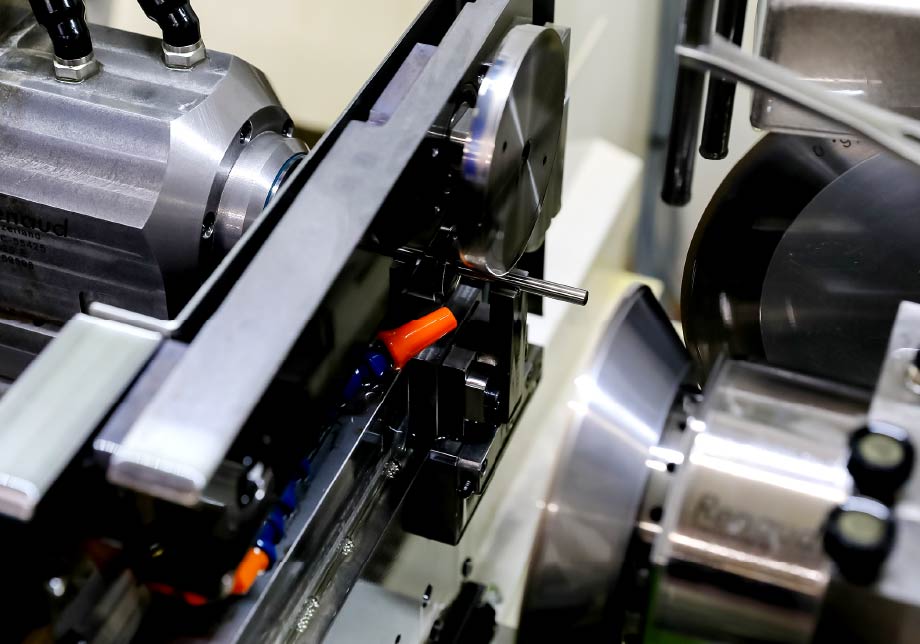

丸物加工は主に旋盤加工で少量多品種の生産に対応、また量産品への対応のため、汎用旋盤、NC旋盤、複合旋盤、クシ刃旋盤、ターニングセンター、ローダー付き旋盤を導入しております。

角物加工は主にフライス・マシニングセンターを用いて行われます。主軸回転数30,000rpmのマシニングセンターなど、特徴のある機械もあり、幅広い製品に対応しています。

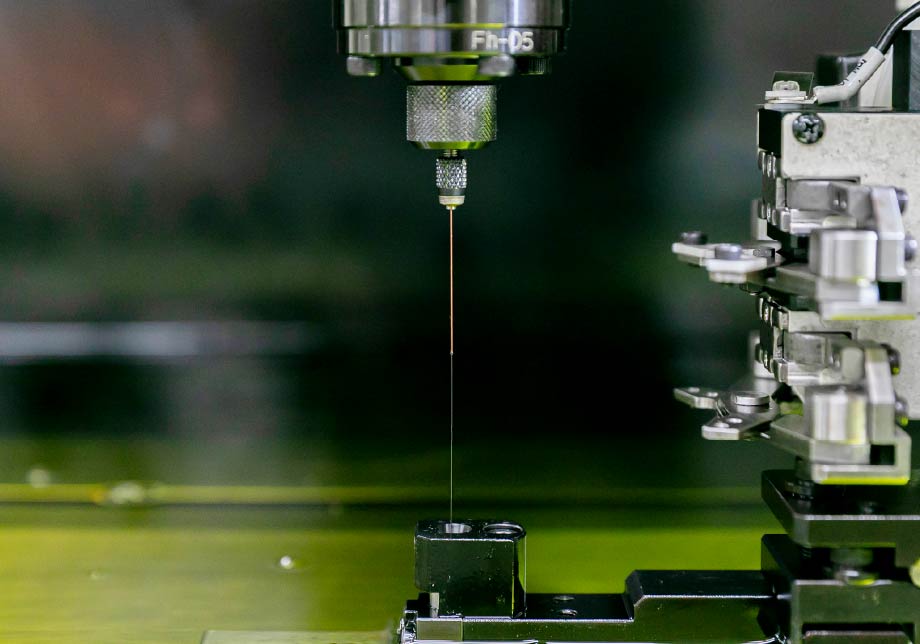

細穴加工はΦ0.05の穴あけまで実績があります。

他の部署にも言えますが、当社は作業者自らが担当する機械の加工プログラムを組み、製品を製作します。

複雑形状についてはCAD/CAMを利用して部品加工から高精度3D加工など幅広く対応できるようにしています。

- 少量多品種の

旋盤加工 - 30000rpmの

高速マシニング - Φ0.05mmの

微細穴加工

研削加工

高精度工作機械の導入で

品質安定・面粗度向上を実現

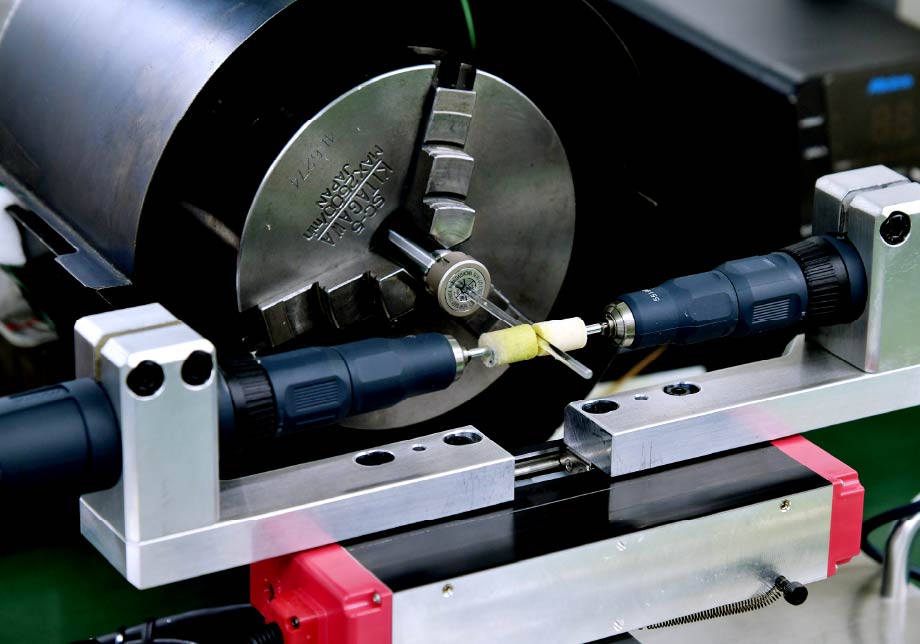

ケレンベルガーなどの海外機を含めた高精度工作機械を導入し、ミクロンオーダーの研削加工を行っています。研削液を集中濾過・温度濃度の一括管理をする事で製品の品質安定・面粗度向上を図ります。 シャフト形状の品質安定化・向上を目的とし、CNCプロファイル円筒研削盤【ロロマティック】を導入し、自動化による量産対応にも取り組んでいます。

プロファイル加工

プロファイル加工とは、投影機に映し出された拡大画像や

CCDカメラのカラー画像を見て、研削加工する機械で、ロー付けバイト・スローアウェイチップなどの特殊切削工具、パンチ・ダイなどの金型部品、及びマシンゲージなどの測定部品の高精度な製品を製作しています。

当社では、汎用機及びCNC機を22台保有し、お客様ニーズに備えた対応をしています。

- サブミクロンの

高精度加工 - シャフト加工

自動化による

24時間稼働 - 複雑で不規則な

形状も対応可能

放電加工

切削・研磨での加工が困難な

複雑形状を精密に加工

電気エネルギーを利用して、難削材や高硬度材を非接触で精密な加工を行います。

ワイヤー放電加工機は、国内外の最新鋭機を導入し、ミクロンオーダーの精密加工を実現します。

形彫放電加工に使用する電極は社内で設計、製作しており

リードタイムの短縮に寄与しています。

細穴放電加工機は穴径φ0.06mmからの細穴加工が可能です。

- 恒温環境による

24時間稼働 - 最良面粗さ

Ra0.08μm

(WEDM) - 信頼性のある

高剛性の設備

仕上・刻印

鏡面仕上げ・寸法調整と

レーザー刻印による識別対応

製品によってはラップ仕上げの指示があり、SMAP(鏡面ショット)を使用した仕上げや手加工にて鏡面仕上げ、寸法最終調整を行います。

刻印は御客様の御要望に応じレーザーによる刻印を行っており、類似製品の識別に利用されています。

- サブミクロンの

寸法調整 - ハンドラッピングで

複雑な形状に対応 - 様々な材質に

刻印可能

品質保証

恒温環境で実現する

高精度な品質管理

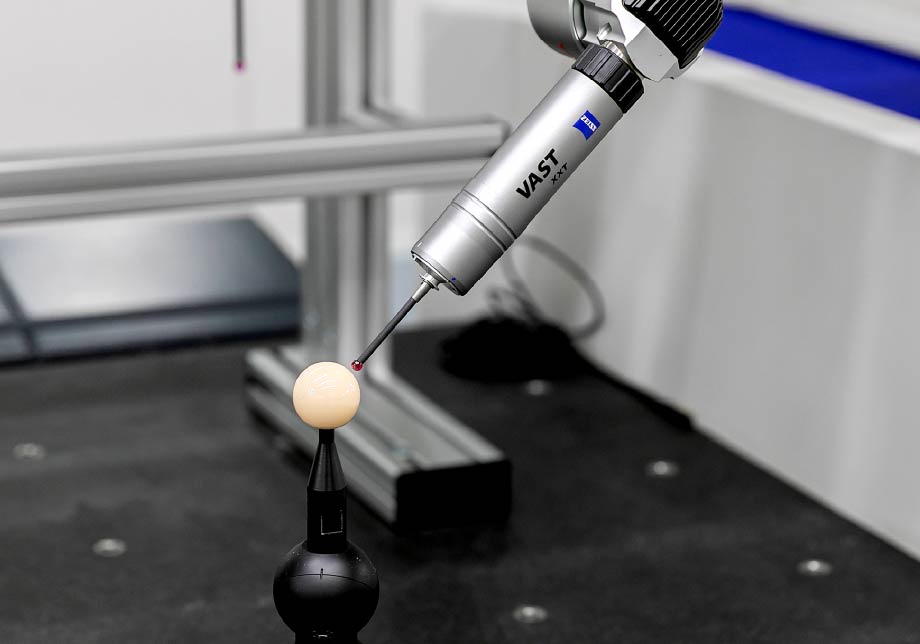

20°C±1°Cに管理された恒温室の中に三次元測定機、真円度測定機、シャフト測定機、形状粗さ測定機、画像測定機を設置しています。

これらの高精度機器を活用し、「正確な測定」を行うことで、指示図面通りに製品が仕上がっていることを品質保証しています。検査員は製造経験を活かした品質保証の視点から、製造工程の改善提案を行い、高品質なものづくりに貢献しています。

- 高精度な

測定機による

品質保証 - 多種多様な

形状に対応可能 - 品質マネジメント

システムで

厳格に管理